Los centros de mecanizado son una de las máquinas más importantes en la industria moderna. Se utilizan para fabricar piezas con alta precisión mediante arranque de material, y destacan por su capacidad para automatizar operaciones que antes requerían múltiples máquinas, herramientas y tiempo de preparación.

Hoy en día, sectores como automoción, aeronáutica, moldes, energía o ferroviario dependen totalmente de estos equipos para mantener la eficiencia y la calidad de sus procesos.

En este artículo encontrarás una guía completa, técnica y actualizada sobre qué son, cómo funcionan, qué tipos existen y qué debes tener en cuenta al integrar un centro de mecanizado CNC en un entorno productivo profesional.

Qué es un centro de mecanizado CNC y para qué se utiliza

Un centro de mecanizado es una máquina CNC preparada para realizar múltiples operaciones de mecanizado —como fresado, taladrado, planeado, roscado o escariado— de forma automatizada y con gran precisión.

A diferencia de otras máquinas CNC más simples, los centros de mecanizado están configurados para trabajar con cambiadores automáticos de herramientas (ATC), sistemas de refrigeración controlada, gestión de viruta y múltiples ejes que permiten mecanizar geometrías complejas.

Definición técnica y componentes principales

Desde el punto de vista técnico, un centro de mecanizado está formado por los siguientes elementos clave:

- Estructura y bancada de alta rigidez, normalmente de fundición, para absorber vibraciones y mantener tolerancias.

- Husillo motorizado, encargado de transmitir el giro necesario para cortar el material.

- Guías lineales o patines prismáticos, que garantizan la precisión en los desplazamientos.

- Servomotores y husillos a bolas, esenciales para movimientos rápidos y controlados en los ejes X, Y y Z.

- Cambiador automático de herramientas, que permite alternar entre fresas, brocas o escariadores sin intervención del operador.

- Control CNC, responsable de interpretar el código G y ejecutar cada operación.

¡Aquí puedes conocer más sobre centros de mecanizado CNC profesionales disponibles en el catálogo de CNC Bárcenas!

Por qué son esenciales en la industria moderna

Las empresas recurren a centros de mecanizado por tres razones fundamentales:

- Productividad: reducen tiempos muertos, cambios de herramienta y reprocesos.

- Calidad: mantienen tolerancias muy ajustadas incluso en series largas.

- Versatilidad: permiten trabajar una amplia gama de materiales y geometrías.

De esta forma, se convierten en la columna vertebral de muchos procesos industriales.

Diferencias entre un centro de mecanizado y una fresadora CNC tradicional

Aunque ambos trabajan por arranque de viruta, un centro de mecanizado incorpora:

- Mayor automatización.

- Herramienteros automáticos.

- Software avanzado.

- Geometrías complejas en piezas de alta complejidad.

- Capacidad para mecanizar en 5 ejes.

Por ello, un centro de mecanizado es una máquina más completa, pensada para entornos de producción exigentes.

Principio de funcionamiento de los centros de mecanizado CNC

Los centros de mecanizado funcionan mediante la interpretación de un programa (código G), que establece movimientos, velocidades, profundidades y operaciones de corte.

Cómo interpreta el CNC el código G

El lenguaje G es el estándar en el mecanizado industrial. Con él se definen:

- Movimientos lineales e interpolaciones circulares.

- Compensaciones y cambio de herramienta.

- Velocidad de avance (F) y velocidad de giro (S).

- Activación de refrigeración, cambios de herramienta o referencias (códigos M).

El control CNC interpreta estas órdenes y ejecuta los movimientos con precisión micrométrica.

Movimiento en ejes y cabezales: interpolación, rigidez y precisión

Los centros de mecanizado trabajan normalmente en 3, 4 o 5 ejes:

- En 3 ejes se mecaniza de forma tradicional.

- En 4 ejes se pueden realizar operaciones rotativas y posicionamientos complejos.

- En 5 ejes se accede a geometrías avanzadas como álabes, moldes profundos o piezas aeronáuticas.

La interpolación permite que varios ejes se muevan simultáneamente, consiguiendo formas tridimensionales perfectas.

Sistemas de cambio automático de herramientas (ATC)

Un elemento clave de los centros de mecanizado es el ATC, que permite alternar entre herramientas diferentes sin detener la producción. Su capacidad puede variar, dependiendo de las necesidades del cliente.

Esto reduce tiempos muertos y facilita mecanizados complejos en una sola sujeción.

Refrigeración, lubricación y control de viruta

El sistema de refrigeración cumple funciones esenciales:

- Estabiliza la temperatura de la herramienta.

- Mejora el acabado superficial.

- Aumenta la vida útil del filo.

- Facilita la evacuación de viruta.

En materiales delicados, como plástico técnico o composites, puede utilizarse refrigeración mínima (MQL).

Sistema RTCP

Es una función avanzada de control que mantiene el punto de contacto de la herramienta constante incluso cuando los ejes de rotación (B y C) giran, calculando y compensando automáticamente los movimientos de los ejes lineales (X, Y, Z) para asegurar que la punta de la herramienta siga una trayectoria precisa, mejorando drásticamente la eficiencia y calidad en mecanizados complejos.

Tipos de centros de mecanizado CNC

Centros de mecanizado verticales (VMC)

Son los más comunes. El husillo está orientado verticalmente, lo que facilita el trabajo en piezas planas o prismáticas.

Ventajas:

- Bajo mantenimiento.

- Acceso sencillo a la mesa.

- Menor coste de adquisición.

Centros de mecanizado horizontales (HMC)

El husillo trabaja de forma horizontal. Están pensados para producción intensiva y mecanizados en 360°.

Ventajas:

- Mejor evacuación de viruta.

- Mayor velocidad en series largas.

- Ideal para industrias de automoción y metalmecánica.

Centros de mecanizado de 3, 4 y 5 ejes

- 3 ejes: producción estándar.

- 4 ejes: mecanizado rotacional.

- 5 ejes: geometrías avanzadas, moldes y piezas complejas.

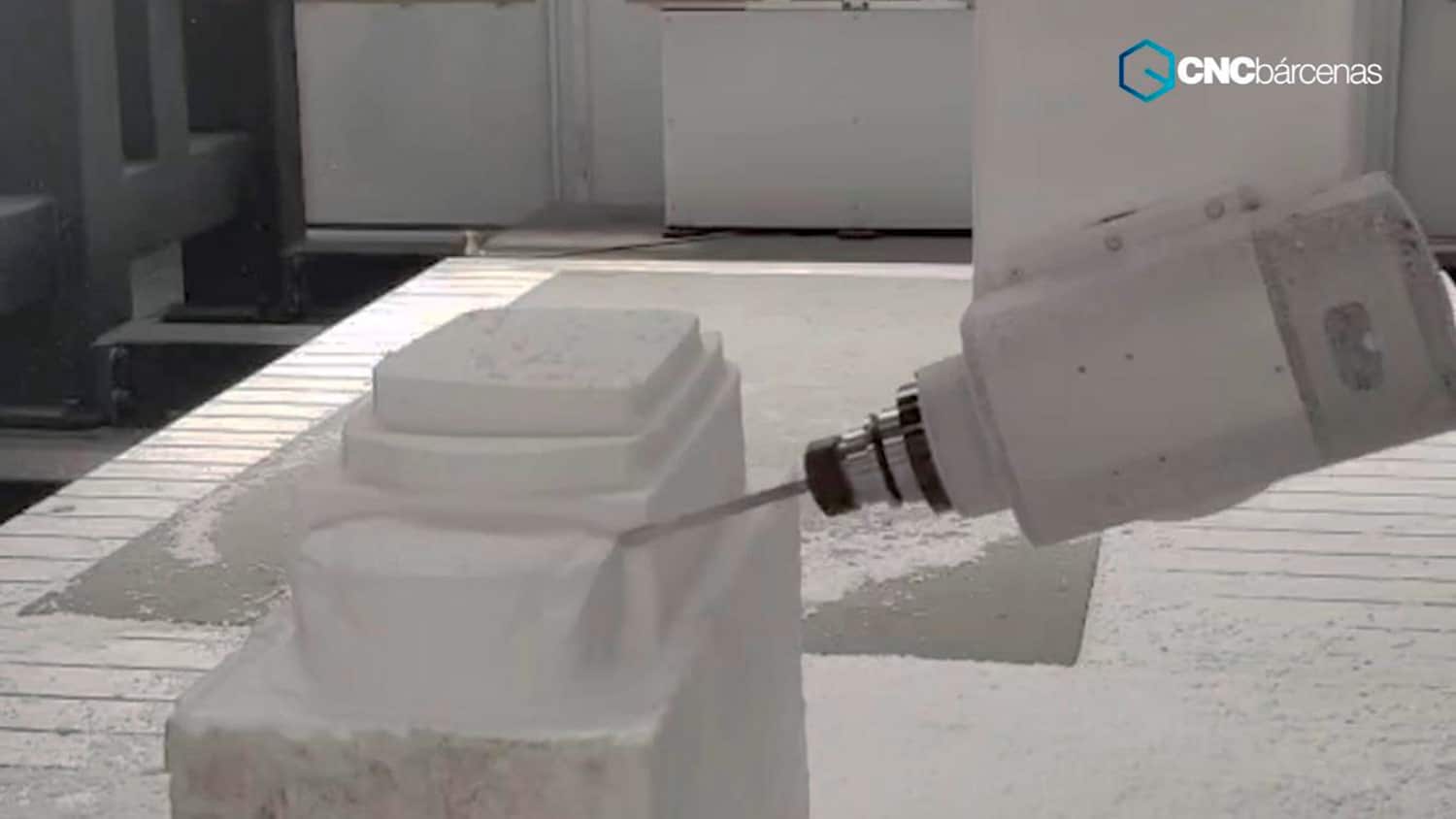

Centros de mecanizado de pórtico o puente móvil

Pensados para piezas de gran tamaño: moldes, paneles aeronáuticos o estructuras de precisión.

Materiales que pueden mecanizarse en un centro de mecanizado CNC

Metales

- Aluminio

- Aleaciones especiales

El tipo de herramienta y velocidad del husillo varían según el material.

Materiales no metálicos

Los centros de mecanizado también pueden trabajar:

- Plásticos técnicos

- Composites

- Fibra de carbono

- Madera técnica

- Espumas industriales

Factores que influyen en la elección de herramientas

- Dureza del material

- Tipo de operación (desbaste, acabado, perfilado)

- Recubrimiento de la herramienta

- Geometría del filo

- Velocidad de avance y giro

Ventajas de utilizar centros de mecanizado en la industria

Alta precisión y repetibilidad

Los centros de mecanizado destacan por su capacidad para mantener tolerancias de micras incluso en trabajos prolongados o en series de miles de piezas. Su rigidez estructural, el control CNC avanzado y la estabilidad térmica permiten obtener resultados homogéneos, garantizando calidad constante en producción continua.

Reducción de tiempos y automatización

La combinación del cambiador automático de herramientas (ATC), la programación avanzada y los movimientos simultáneos en varios ejes acelera el proceso de fabricación. Esto elimina tiempos muertos, reduce intervenciones manuales y permite mecanizar piezas completas en una sola sujeción, aumentando significativamente la productividad.

Integración con entornos CAD/CAM

Los centros de mecanizado se conectan de forma sencilla con software CAD/CAM, permitiendo transformar diseños complejos en trayectorias de corte precisas. Esto facilita desde la creación de prototipos hasta la producción industrial, garantizando una transición eficiente del diseño digital a la pieza final.

Optimización de costes y reducción de mermas

La precisión y la estabilidad del proceso reducen errores de mecanizado, minimizan el desperdicio de material y disminuyen la necesidad de retrabajos. Esto se traduce en menores costes operativos y mayor eficiencia en cada lote de producción.

Seguridad y estabilidad en entornos industriales

Las cabinas cerradas, sensores, sistemas de refrigeración controlada y protecciones integradas crean un entorno de trabajo seguro para el operario. Además, la estabilidad del proceso ante vibraciones, variaciones térmicas o cambios de herramienta garantiza un mecanizado fiable incluso en aplicaciones críticas.

Aplicaciones de los centros de mecanizado CNC en sectores industriales

Automoción y fabricación de moldes

Se utilizan para fabricar:

- Culatas

- Bloques

- Moldes de inyección

- Troqueles

- Componentes estructurales

Aeroespacial y energías renovables

Permiten mecanizar:

- Álabes

- Carcasas

- Estructuras ligeras

- Modelos para aeronaves

Naval, ferroviario y construcción metálica

Los centros de mecanizado trabajan acero, aluminio y composites con total precisión.

Industria del mueble y madera técnica

Permiten fabricar componentes estructurales y piezas decorativas con gran detalle.

Prototipado y fabricación personalizada

Son esenciales en talleres de innovación y series cortas.

Cómo elegir un centro de mecanizado CNC

- Potencia del cabezal y velocidad del husillo: Más potencia permite mecanizar metales duros o realizar desbastes profundos.

- Recorridos útiles y tamaño de la mesa: Determina el tamaño máximo de pieza.

- Rigidez estructural y calidad de componentes: Es clave para lograr estabilidad térmica y precisión.

- Sistema de control: Debe ser compatible con CAD/CAM y fácil de programar.

- Mantenimiento, soporte y repuestos: Fundamental para mantener la productividad continua.

¡Aquí puedes consultar los modelos disponibles en CNC Bárcenas!

Buenas prácticas para el uso y mantenimiento de centros de mecanizado CNC

Calibración, lubricación y alineación

Realizar calibraciones periódicas, revisar la lubricación de guías y husillos, y asegurar la alineación de los ejes es fundamental para evitar desviaciones dimensionales y garantizar la repetibilidad del proceso.

Vida útil de las herramientas

La duración de las herramientas depende del tipo de material, la estrategia de corte, la refrigeración empleada y la rigidez del montaje. Un monitoreo regular del desgaste ayuda a evitar roturas y mejora la calidad del acabado.

Seguridad operativa

Nunca debe manipularse la máquina con las puertas abiertas ni interrumpirse el ciclo sin las medidas adecuadas. Es esencial mantener el área de trabajo limpia, libre de obstáculos y con una evacuación correcta de viruta para prevenir incidentes.

Optimización del mecanizado

Para obtener un mecanizado eficiente, es clave seleccionar la herramienta adecuada, ajustar correctamente las velocidades y avances, minimizar vibraciones mediante sujeciones firmes y asegurar una refrigeración estable que proteja el filo y mejore el acabado superficial.

¡Por qué los centros de mecanizado son clave en la industria moderna!

Los centros de mecanizado representan la combinación perfecta entre precisión, automatización y versatilidad. Su capacidad para mecanizar múltiples materiales, trabajar en varios ejes y operar con herramientas intercambiables los convierte en una solución imprescindible para cualquier empresa que busque eficiencia, calidad y competitividad en su producción.

¡Si quieres conocer modelos profesionales diseñados para entornos exigentes, puedes consultar nuestros centros de mecanizado CNC!